Die Werkfeuerwehr und die Wasserwirtschaftsabteilungen sind in Industrieparks für die Instandhaltung der Hydranten und Armaturen verantwortlich. Da der Zustand von Armaturen bisher nicht objektiv erfasst werden konnte, fordern die Betreiber der Anlagen und die Versicherungen kurze Zyklen für die Wartungen. Armaturen- und Hydrantenwartungen sind arbeitsintensiv und eine starke Belastung für die Mitarbeiter. Die Werkfeuerwehr und die Wasserwirtschaftsabteilung am Industriestandort Böhlen-Lippendorf haben deshalb seit April 2012 ein Armatureninstandhaltungsgerät der Firma 3S Antriebe GmbH im Einsatz. Durch das Gerät werden die Mitarbeiter nicht nur entlastet. Es kann darüber hinaus den Zustand der Hydranten und Armaturen objektiv erfassen. Dadurch werden deren Funktionsfähigkeit sowie die Durchführung der Maßnahme manipulationssicher dokumentiert. Und Wartungen können zukünftig am Zustand orientiert durchgeführt werden.

Die Werkfeuerwehr in Böhlen-Lippendorf

Die VSU Vereinigte Sicherheitsunternehmen GmbH stellt die Werksfeuerwehr und den Werkschutz am Industriestandort Böhlen-Lippendorf [1]. Neben elf weiteren Betrieben produziert in Böhlen-Lippendorf die Dow Chemical Company chemische Grundstoffe und hochleistungsfähige Basischemikalien. Außerdem befindet sich ein modernes Braunkohlekraftwerk der Vattenfall GmbH am Standort [2].

Werkfeuerwehren sind für die Sicherheit an Industriestandorten verantwortlich. Neben den allgemeinen Brandschutzaufgaben müssen sie durch die betriebliche Brandschutzorganisation den betrieblichen Risiken Rechnung tragen. Dabei kommt dem vorbeugenden Brandschutz, der Gefahrenabwehr, dem Umweltschutz, sowie dem Rettungswesen besondere Bedeutung zu [3].

Um trotzdem auftretende Unfälle und Brände zu beherrschen, wird für den Chemiepark und das Kraftwerk in Böhlen ein leistungsfähiges Löschwassersystem vorgehalten. Die ringförmigen Löschwasserleitungen werden aus einem 3.000 m3 großen Löschwasserbehälter gespeist und beständig unter einem Druck von 12 bar gehalten. Im Bedarfsfall können fünf 450 m3-Pumpen am Boden des Behälters den Druck aufrecht erhalten. Aus der nahegelegenen Weißen Elster kann der Teich jederzeit nachgefüllt werden. Um den besonderen Gefahren am Standort Böhlen zu begegnen ist die Werkfeuerwehr mit aufwändigem Spezialinstrumentarium ausgestattet.

Nur für eine eher einfache Aufgabe war in Böhlen bisher keine technische Hilfe vorhanden: Die Instandhaltung der Hydranten und Armaturen in den Feuerlöschleitungen erfolgte bisher durch Körperkraft.

Problemstellung

Armaturen sind Absperrorgane in Rohrleitungssystemen. Hydranten sind Spezialarmaturen, durch die Wasser zu Löschzwecken entnommen werden kann. Armaturen müssen im Falle einer Havarie die Leitung zuverlässig versperren, Hydranten zuverlässig ausreichend Wasser liefern (da Hydranten spezielle Armaturen sind, wird im Folgenden nur noch von „Armaturen“ geredet). Dazu müssen diese gängig sein und gleichzeitig dicht schließen. Damit Armaturen diese Anforderungen langfristig erfüllen, müssen sie instand gehalten werden. Instandhaltung besteht gemäß DIN 31051 aus Inspektion, Wartung und Instandsetzung.

Durch nicht funktionierende Armaturen können Unfälle in Industrieanlagen schnell zu Katastrophen werden. Deshalb werden die Armaturen regelmäßig entsprechend den Anforderungen der Versicherungen und der Auftraggeber durch die Werkfeuerwehr bzw. die Wasserwirtschaftsabteilung gewartet. Für die Wartung müssen die Armaturen vollständig geschlossen bzw. geöffnet werden, insbesondere um Inkrustationen zu lösen. Anschließend müssen sie wieder in ihre Ausgangsstellung zurück gebracht werden. Im Rahmen der Instandhaltung wurden zwei Problemfelder identifiziert:

1. Der hohe Druck in den Löschwasserleitungen bedingt, dass hohe Drehmomente für das Betätigen der Armaturen aufgewendet werden müssen. Eine Sicherheitsanforderung des Betreibers verbietet für das Betätigen von Armaturen das Verwenden von Hebeln, da Unfälle befürchtet werden. Insofern waren die Wartungsarbeiten für die Mitarbeiter Schwerstarbeit.

2. Die Durchführung der Wartung und der Zustand der Armaturen konnte nicht objektiv dokumentiert werden. Dadurch bestand die Gefahr, dass erforderliche Austauschinvestitionen zu spät identifiziert werden. Gleichzeitig wurde die Offenstellung der Armaturen in den Leitungen nicht automatisch dokumentiert.

Abbildung 1: Die Werkfeuerwehr am Industriestandort Böhlen bei der Hydrantenwartung mit dem 3S AIG

Problemlösung: Das 3S Armatureninstandhaltungsgerät 3S AIG

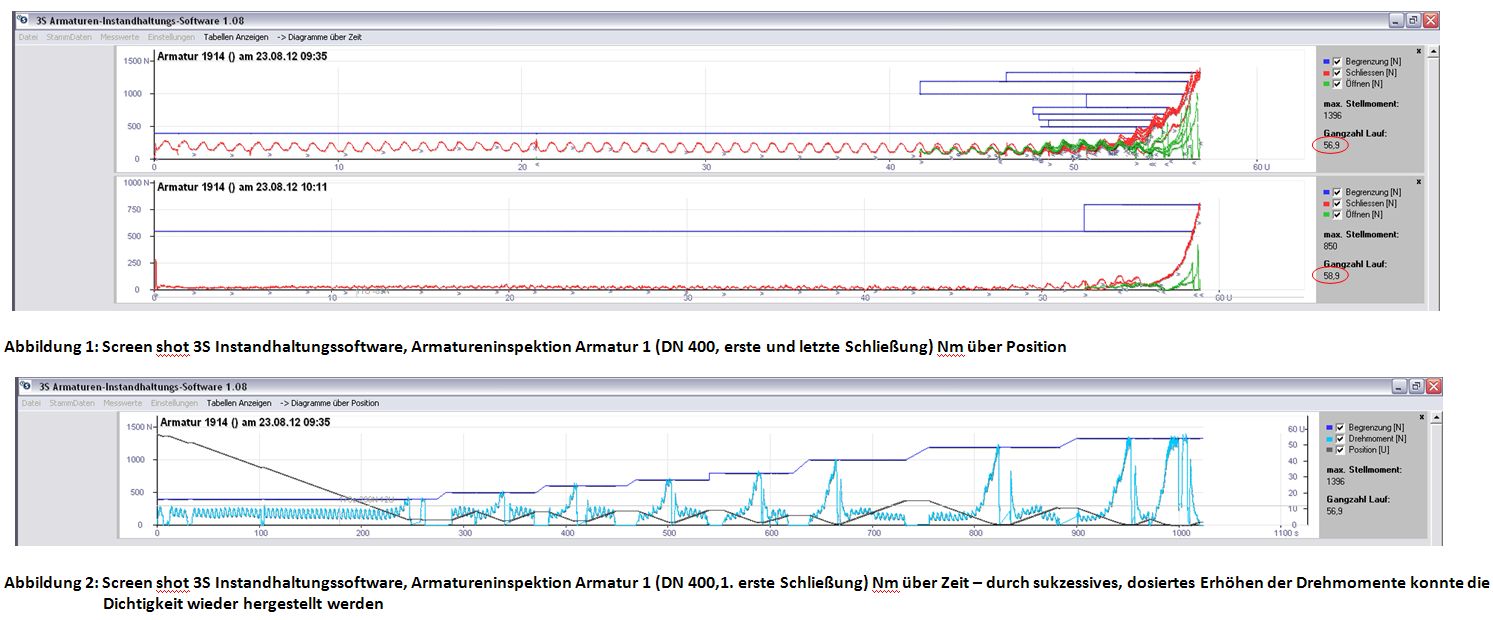

Die Werkfeuerwehr und die Wasserwirtschaftsabteilung am Industriestandort Böhlen haben sich für die Instandhaltungsarbeiten an ihren Armaturen wegen der oben skizzierten Probleme für das 3S AIG der 3S Antriebe GmbH entschieden. Das 3S AIG ist ein leistungsfähiges Schieberdrehgerät mit intelligenter Digitalelektronik. Es erfasst und speichert automatisch die genaue Gangzahl der Armatur und vom Losbrechen bis zum Schließen bzw. Öffnen das anliegende Drehmoment. Über eine USB-Schnittstelle kann so der „Fingerprint“ der Armatur in Form eines Weg-Drehmoment-Diagramms ausgelesen werden (vgl. Abb. 2). Die Zustandsdaten werden mit der 3S Armatureninstandhaltungssoftware (AIS) ausgewertet und verwaltet. Sie stehen jederzeit per Knopfdruck zur Verfügung um z. B. erforderliche Austauschinvestitionen zu prognostizieren oder um Versicherungen bzw. dem Auftraggeber die Durchführung der Instandhaltungsmaßnahme, den Wartungserfolg, die Funktionsfähigkeit und die richtige Stellung der Armaturen nachzuweisen. Die AIS verfügt über Schnittstellen zur Integration der Daten in bestehende Workforce Management- und GIS-Systeme.

In Abbildung 2 ist der Fingerprint der ersten und zweiten Betätigungsvorgänge eines DN 300er Schiebers in einer Löschwasserleitung dargestellt. Die rote Kurve beschreibt die Schließung, die grüne die Öffnung. Innerhalb der ersten fünf Umdrehungen konnten durch die Wartung die Schließmomente von 150 auf circa 50 Nm reduziert werden. Die Armatur erforderte 57,1 Umdrehungen für einen vollständigen Schließvorgang (vgl. Markierungen Abb. 2). Der Fingerprint beschreibt den Zustand der Armatur objektiv. So kann der Sollzustand einer Armatur im System hinterlegt werden. Bei einer zukünftigen Inspektion kann dann der Ist- mit dem Sollzustand abgeglichen werden. Werden die Soll-Drehmomente wieder hergestellt und wird die Sollgangzahl wieder erreicht, ist die Armatur weiterhin funktionsfähig.

Abbildung 2: Screenshot AIS, Drehmoment über Position; 1. und 2. Schließung eines Schiebers in einer Löschwasserleitung DN 300

System Berliner Kappe®

Jedes 3S AIG ist kompatibel mit dem System Berliner Kappe®. Das System Berliner Kappe® ist eine gemeinsame Entwicklung der Berliner Wasserbetriebe und der 3S Antriebe GmbH in Kooperation mit AVK Plastics BV. Herzstück des Systems ist die von AVK Plastics BV hergestellte verdrehsichere Trageplatte. Durch eine Standard-Straßenkappe kann das 3S AIG mit einem mobilen Adapter auf der Trageplatte fixiert werden, so dass das beim Betätigen einer Armatur auftretende Gegenmoment ins Erdreich geleitet wird. Körperkraft oder Hilfsmittel wie der Griff sind dann überflüssig. Dadurch können Rückenschäden bei Mitarbeitern oder gar Unfälle mit Personenschäden wirksam verhindert werden (vgl. Abb. 3).

Abbildung 3: Fixiert über das System Berliner Kappe® können mit dem 3S AIG selbst sehr große, schwergängige Armaturen ohne physische Kraft betätigt werden

Instandsetzung von Armaturen

Löschwasserarmaturen werden regelmäßig gewartet. Bei Armaturen in Leitungen für Brauchwasser, Trinkwasser, Wärme, Kühlung oder Gas sieht das in Industrieanlagen aufgrund knapper Ressourcen häufig anders aus. Werden Armaturen nicht regelmäßig gewartet, besteht das Risiko, dass sie schwergängig werden, nicht mehr dicht schließen und im Bedarfsfall die Leitung nicht zuverlässig versperren. Funktionsunfähige Armaturen müssen ausgetauscht werden. Das 3S AIG kann selbst extrem schwergängige Armaturen wieder instand setzen. Zum einen, weil es sehr hohe Drehmomente bis über 2.500 Nm realisieren kann. Zum anderen, weil die hohen Drehmomente durch die Gerätesoftware sehr dosiert eingesetzt werden können (vgl. Abb. 4). Darüber hinaus sind spezielle Instandsetzungsprogramme verfügbar. Die Erfahrungen zeigen, dass bei einem Großteil der zum Austausch vorgesehenen Armaturen die Funktionsfähigkeit mit dem 3S AIG wieder hergestellt werden kann und der Austausch unnötig wird.

Abbildung 4: Drehmoment und Position über der Zeit; Losbrechen eines Schiebers DN 1000 in Hamburg. Die Drehmomente wurden sukzessive auf 800 Nm erhöht (rote Kurve). Erst durch diese Kraftaufwendung konnte der Schieber geschlossen werden (blaue Kurve, 50 Umdrehungen). Die Drehmomente haben sich nach ca. 25 Umdrehungen auf ca. 300 Nm eingependelt (graue Kurve).

Ausblick: Zustandsorientierte Wartung

Durch Inspektionen können Mängel rechtzeitig identifiziert und die Armaturen planmäßig gewartet werden. Das Problem bei Armaturen und Hydranten ist, dass die Inspektion – also die Erfassung und Beurteilung des Istzustandes – aufwändig ist. Wartungen werden deshalb nicht am Zustand orientiert, sondern entweder zu häufig oder zu selten durchgeführt.

Jede Inspektion einer Armatur ist gleichzeitig eine Wartung. Dieser Umstand kann mit Hilfe des 3S AIG genutzt werden, um die Effizienz der Armatureninstandhaltung nachhaltig zu steigern: Durch die Erfassung der Entwicklung des Zustandes einer Armatur im Zeitablauf, lassen sich zustandsorientiert die Wartungszyklen sukzessive optimieren. Unter der Prämisse den Sollzustand langfristig zu erhalten können die Zyklen so optimiert werden, dass Wartungen so selten wie möglich, aber so häufig wie nötig durchgeführt werden. Im Ergebnis wird mit minimalem Ressourceneinsatz die Funktionsfähigkeit der Armatur erhalten. Gleichzeitig wird beides, die Durchführung der Wartung und die Funktionsfähigkeit der Armatur, durch das 3S AIG manipulationssicher in Form des Fingerprints dokumentiert.

Literatur

[1] Vgl. http://www.vsu-vereinigte-sicherheitsunternehmen.de/

[2] Vgl. http://www.boehlen-lippendorf.net/

[3] Vgl. http://www.werkfeuerwehrverband-sachsen.de/